PVD steht für die Bezeichnung „Physical Vapour Deposition“ oder auf Deutsch „Physikalische Gasphasenabscheidung“. Der PVD-Prozess ist ein umweltfreundliches Verfahren, da weder Abgase noch Sonderabfälle generiert werden.

Bei der PVD-Technologie wird ein Basismaterial (oft Metall) unter Vakuumbedingungen verdampft. Dieser Metalldampf scheidet sich dann auf den zu beschichtenden Teilen (Substrat) ab und bildet die Schicht, welche oft nur wenige Mikrometer dick ist. Diese PVD-Schichten können besondere Eigenschaften verleihen, beispielsweise ein edles Aussehen durch einen speziellen Farbton, eine elektrisch gut leitende Oberfläche zur Abschirmung vor elektromagnetischen Feldern, einen hohen Verschleissschutz dank hoher Härte usw.

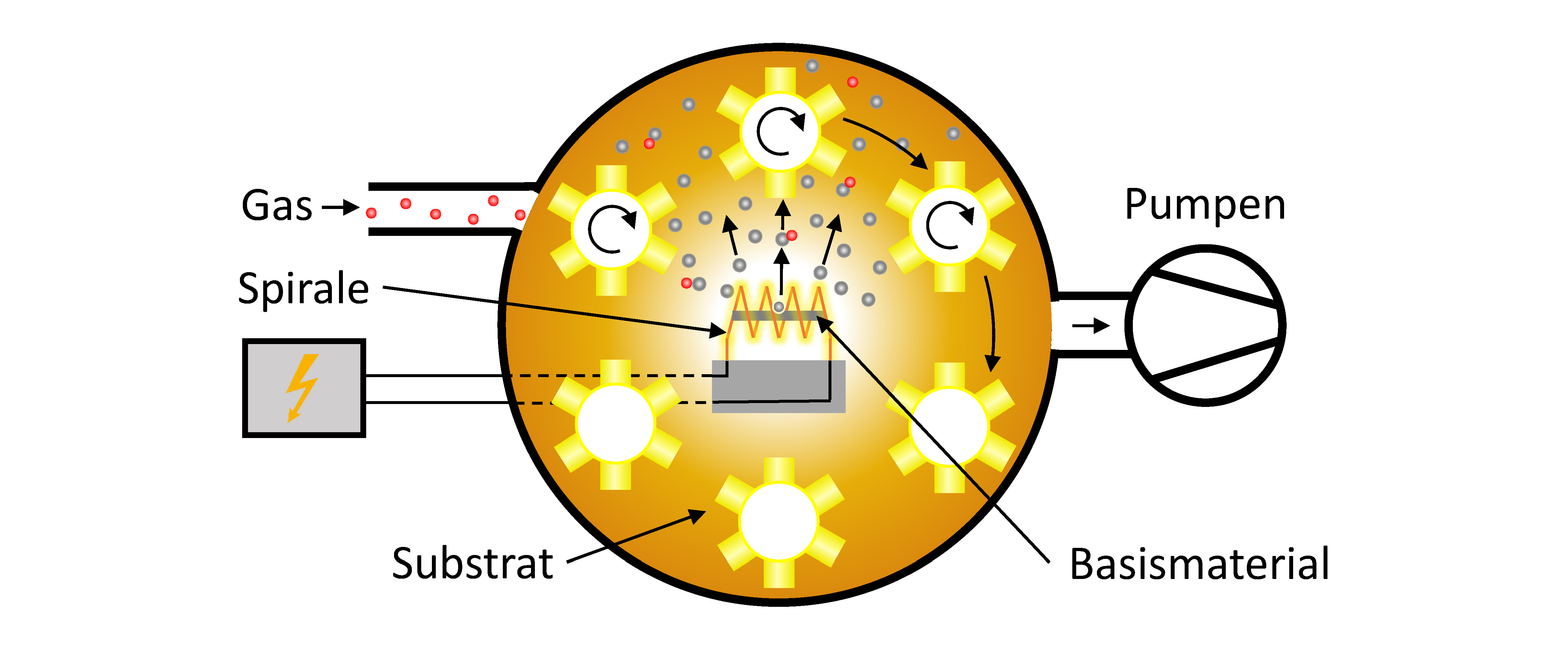

Beim Aufdampfen wird thermische Energie mit einem Elektronenstrahl oder durch die Erhitzung einer Spirale auf das Basismaterial übertragen. Dieses oft metallische Basismaterial wird daraufhin verdampft und bewegt sich nun in Form von winzigen Teilchen (Moleküle, Cluster) in Richtung der Substrate. Je nach Schichtanforderung werden noch kleine Mengen an Prozessgasen zudosiert, welche sich mit dem Metalldampf verbinden. Durch das Auftreffen des Dampfs auf den Substraten kondensiert dieser und bildet die Schicht.

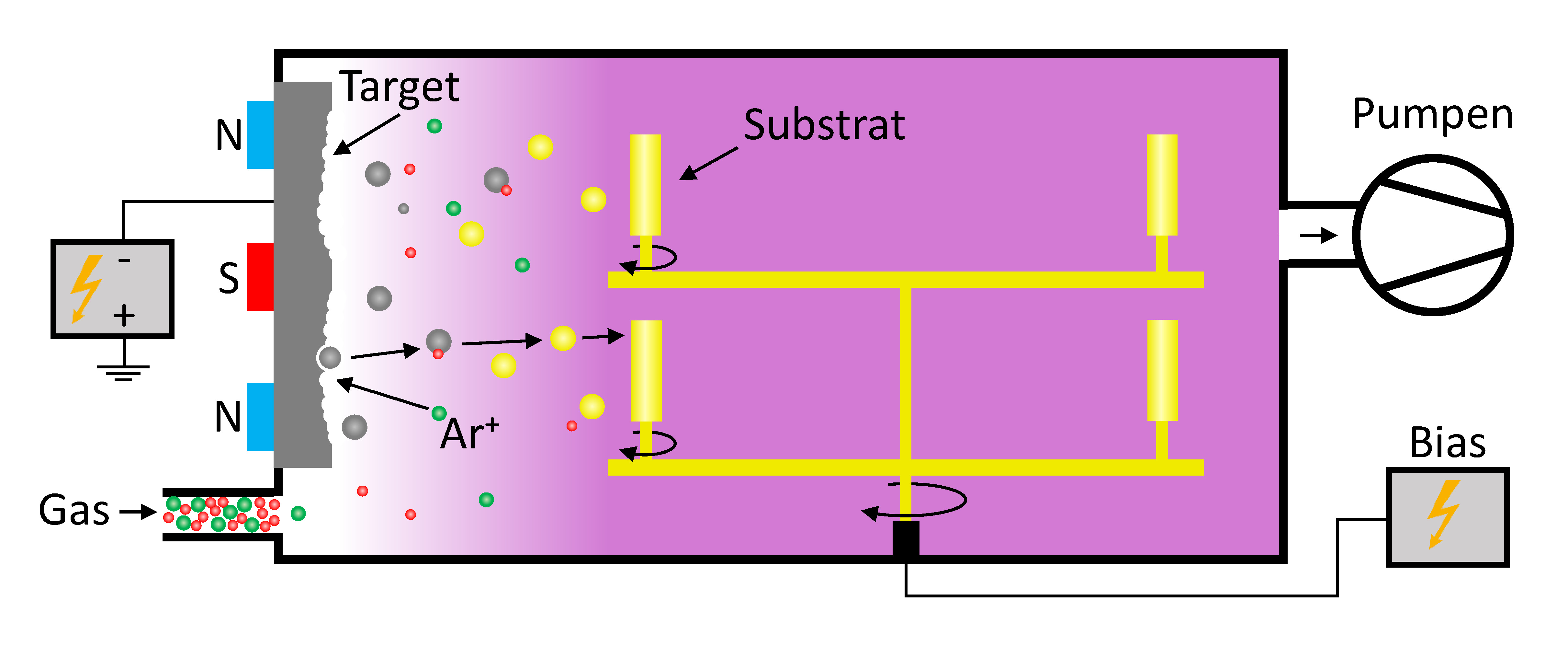

Beim Sputtern werden über dem plattenförmigen Basismaterial (Target) mithilfe von elektrischen und magnetischen Feldern Ionen aus Argon erzeugt (Plasma). Diese positiv geladenen Ionen (Ar+) werden auf das als Kathode geschaltete Target beschleunigt und bewirken durch den Aufprall ein Herauslösen von kleinsten Teilchen (Moleküle, Cluster). Diese verbinden sich dann mit weiteren Prozessgasen wie beispielsweise Stickstoff oder Sauerstoff und bewegen sich als Dampf in Richtung der zu beschichtenden Substrate. Durch das Zuschalten eines weiteren elektrischen Feldes (Bias) wird die abgeschiedene Schicht zusätzlich beeinflusst und deren Eigenschaften gesteuert.

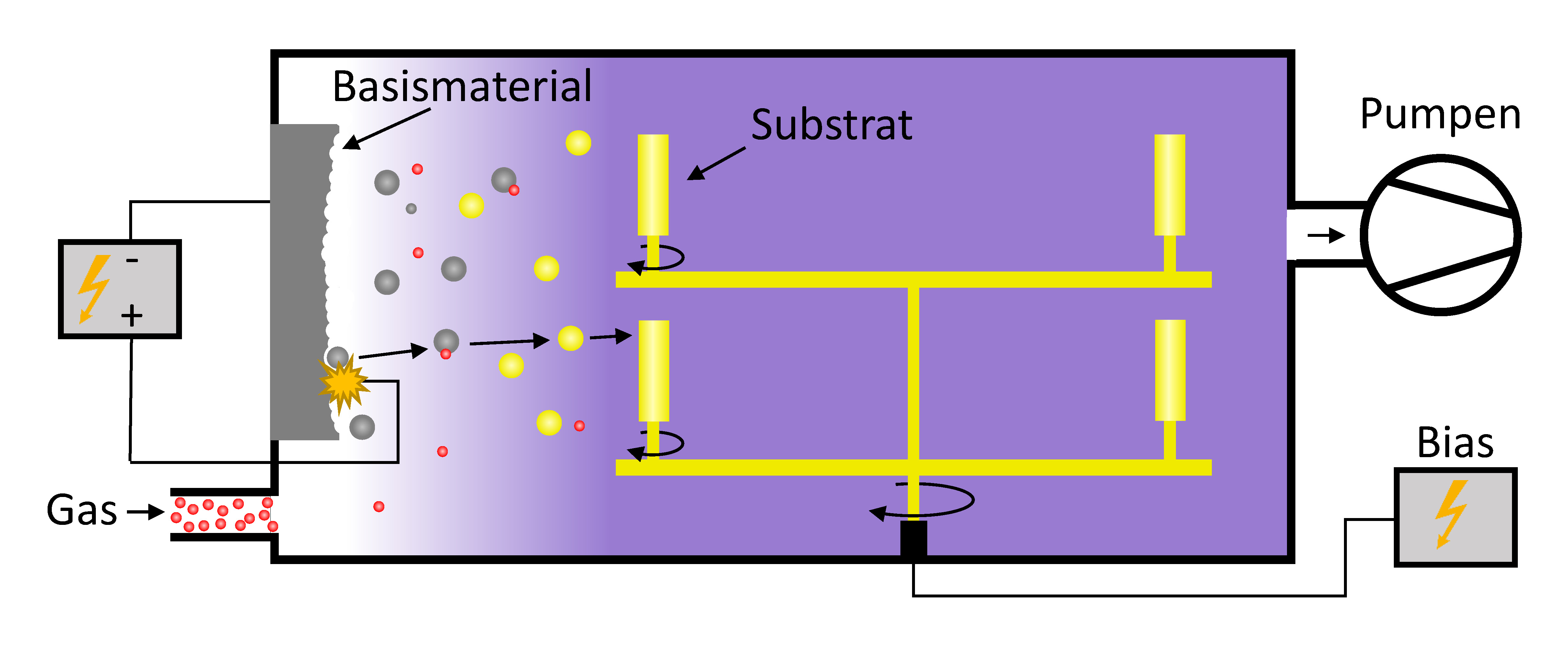

Beim Arc-Verdampfen wird das Basismaterial in Form einer Platte als Kathode geschaltet. Ein als Anode geschalteter Draht berührt kurzzeitig die Platte und initiiert dadurch einen Lichtbogen (Arc). Der Fusspunkt des Lichtbogens bewegt sich nun auf der Plattenoberfläche und bringt das Basismaterial aufgrund der hohen Energiedichte punktuell zum Verdampfen. Es bildet sich ein hochkonzentriertes Plasma in Form einer Dampfkeule, durch welches die Substrate geführt werden. Mit dem Zuschalten eines weiteren elektrischen Feldes (Bias) und der Zugabe von Prozessgasen wie Stickstoff oder kohlenstoffhaltige Gase wird sichergestellt, dass die abgeschiedene Schicht die geforderten Eigenschaften erhält.